La innovación y la sostenibilidad impulsan el desarrollo del recubrimiento en polvo de curado UV

Plastics Decorating Julio/Agosto 2012

Autores Michael Knoblauch y Ryan Schwarb, Keyland Polymer

Introducción – El desafío de los innovadores

Los clientes exigen productos y servicios que cuesten menos y agreguen valor. Los proveedores innovadores de servicios y los fabricantes de productos reconocen la importancia y desafío de agregar valor y reducir costos simultáneamente, no como objetivos opuestos o en conflicto, sino como oportunidades de ganancia. El recubrimiento en polvo de curado UV responde al reto del innovador. Combina la química y la tecnología de curado, y supone tanto un valor añadido como una reducción de costes. El recubrimiento en polvo de curado UV es un material de acabado seguro, respetuoso con el medio ambiente y de alto rendimiento. Se aplica con eficacia, utiliza una cantidad mínima de energía y tiene un coste de calidad excepcionalmente bajo. Los recubrimientos en polvo de curado UV se utilizan en una amplia variedad de sustratos sensibles al calor, como tableros de fibra de densidad media (MDF), plásticos, materiales compuestos y piezas premontadas.

Resumen del proceso

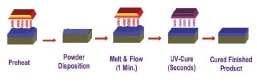

El proceso de aplicación del recubrimiento en polvo de curado UV ilustrado en la figura 1 consta de cuatro pasos cortos y rápidos. La pieza se conecta a tierra y el polvo UV cargado electrostáticamente se pulveriza fácil y uniformemente sobre la pieza. Una vez aplicado el polvo, se funde, coalesciendo y humedeciéndose en las superficies tridimensionales de la pieza. El paso final es un curado prácticamente instantáneo con luz UV.

Figura 1: Proceso de aplicación de la laca en polvo de curado UV

La diferencia fundamental entre el curado UV y otros procesos de acabado es la separación de la fase de fusión/flujo de la fase de curado. En otros procesos, la fusión/flujo-curado es un paso continuo, y no es posible determinar cuándo finaliza la fusión/flujo y comienza el curado. El curado UV separa estos pasos y reduce la cantidad de energía térmica necesaria para fundir/fluir el revestimiento. Esto disminuye la variabilidad en la aplicación del material de revestimiento y aumenta la calidad del acabado y el rendimiento del material.

Mercado de recubrimientos en polvo de curado UV

Los recubrimientos en polvo de curado UV y los sistemas de aplicación se desarrollaron y comercializaron por primera vez a finales de los años 90 y en la década de 2000. Estos sistemas iniciales eran de pequeña escala y estaban diseñados para aplicaciones de productos específicos: un motor eléctrico ensamblado y un radiador de automóvil. A principios de 2002, se construyeron en Norteamérica dos sistemas de polvo UV sobre madera (tablero de fibra de densidad media, MDF) y, en ese momento, había unos seis sistemas de lacado en polvo de curado UV en Europa.

El objetivo de estos sistemas no era competir con los recubrimientos en polvo termoestables tradicionales, sino ampliar la penetración del recubrimiento industrial en polvo en nuevos mercados. Se esperaba que la tecnología de curado UV permitiera aplicaciones específicas de productos y sustratos que no podían conseguirse con los recubrimientos en polvo termoendurecibles. Normalmente, los recubrimientos en polvo termoestables necesitan 30 minutos o más y al menos 300 F para curarse. Hay recubrimientos térmicos en polvo de «baja temperatura» que se curan a 250 F en 30 minutos. Estos sistemas de acabado a baja temperatura están diseñados para sustratos de MDF, son más caros que los recubrimientos en polvo termoendurecibles estándar, difíciles de manipular, tienen requisitos de almacenamiento y envío únicos y, en última instancia, tienen un mercado y un potencial de aplicación del producto limitados. Las ventajas de tiempo y energía del recubrimiento en polvo de curado UV lo hacen ideal para sustratos sensibles al calor como MDF, plástico y composite, así como para productos ensamblados.

Nuevas oportunidades para los plásticos

La química del recubrimiento en polvo de curado UV ha mejorado desde su introducción a finales de la década de 1990, y los desarrollos y mejoras continúan. Los fabricantes y aplicadores de polvos de curado UV han seguido ampliando los límites de la I+D, creando revestimientos más duraderos y de mayor rendimiento para aplicaciones interiores en diversos sustratos y aplicaciones de productos. Es bien sabido que la exposición al calor puede provocar la deformación física de los materiales plásticos. La rapidez del proceso y la escasa cantidad de calor utilizada para fundir y hacer fluir el revestimiento en polvo hacen del proceso de revestimiento en polvo de curado UV un buen material de acabado para sustratos de plástico. La mayoría de los plásticos no son conductores y requieren aditivos para hacerlos conductores y aptos para el recubrimiento electrostático en polvo. A menudo, se trata de una imprimación conductora que se aplica a la superficie, convirtiéndola en conductora. Hay una gran variedad de imprimaciones conductoras disponibles, y su uso hace que los recubrimientos en polvo de curado UV sean adecuados para varios tipos de sustratos plásticos (Tabla 1 en la página anterior).

Piezas y componentes premontados

Las piezas premontadas fueron los primeros productos acabados con pintura en polvo de curado UV. Se trataba de un motor eléctrico totalmente montado y enjaezado y un subconjunto de radiador para un camión ligero. Cada uno de estos productos contenía una variedad de materiales sensibles al calor que no se dañaron en el proceso de acabado de revestimiento en polvo curado con UV, manteniendo la calidad y la integridad del producto acabado. Normalmente, los elementos y materiales sensibles al calor se degradan o deforman cuando se exponen al calor. Una vez dañados, inutilizan el producto acabado. Puede tratarse de plásticos, juntas de goma, componentes electrónicos, juntas o aceites lubricantes. Los componentes que requieren acabado suelen acabarse como subconjuntos o piezas y partes. A menudo, este acabado es costoso y poco óptimo con respecto a la necesidad o el uso del producto final, y suele ser más decorativo que funcional. Como el recubrimiento en polvo de curado UV es muy rápido y utiliza una cantidad mínima de calor, es posible construir un producto totalmente montado y acabarlo sin dañar los componentes internos. Para aprovechar plenamente las ventajas del recubrimiento en polvo de curado UV de productos ensamblados, es necesario cambiar la mentalidad tradicional de fabricación y ensamblaje y evaluar sus ventajas de coste y tiempo en un modelo de coste total del producto.

Sostenible

Los fabricantes y proveedores de servicios no sólo se enfrentan a la demanda de productos y servicios innovadores, sino también al reto de garantizar la sostenibilidad en toda la cadena de suministro. Los clientes toman decisiones de compra intencionadas y conscientes basadas en criterios y normas que definen los productos y servicios como «sostenibles». Los consumidores buscan activamente materiales y procesos seguros: seguros de fabricar, seguros de usar y seguros de eliminar. Los recubrimientos en polvo de curado UV cumplen estos tres requisitos de «seguridad». No contienen disolventes, COV ni HAP (contaminantes atmosféricos peligrosos) y no son tóxicos. La fabricación y el uso de recubrimientos en polvo de curado UV no requieren ningún permiso, tratamiento especial del aire, dispositivos de respiración para el operario ni restricciones o controles de inflamabilidad. El recubrimiento en polvo de curado UV tiene la menor huella de carbono de todos los materiales de recubrimiento utilizados comercialmente (referencia 2). Estos resultados proceden de evaluaciones y ensayos realizados por terceros de diversos tipos de materiales de revestimiento industrial. Un entorno de trabajo seguro y de bajo riesgo reduce los costes de seguro y explotación.

La aplicación y manipulación de los recubrimientos en polvo son seguras y fáciles de usar. Dependiendo del tipo de sistema de aplicación, los cambios de color pueden realizarse manualmente en cuestión de minutos o instantáneamente con equipos automáticos. El manejo y la limpieza del material es muy simple y fácil. Un derrame se puede barrer o aspirar sin daños residuales en el equipo o propiedad. Una vez más, dependiendo del tipo y la complejidad del sistema de aplicación, el polvo puede pulverizarse manual o automáticamente. Una de las principales ventajas de los recubrimientos en polvo es la posibilidad de volver a capturar el material de recubrimiento en polvo pulverizado y reintroducirlo en la operación de acabado. Utilizando un sistema de aplicación de reclamaciones, es posible alcanzar tasas de transferencia superiores al 90%. El polvo residual puede reciclarse en un flujo de fabricación. La EPA considera los recubrimientos en polvo una tecnología de recubrimiento de «prevención de la contaminación» (referencia 3). El recubrimiento en polvo de curado UV reduce o elimina los diversos y numerosos costes de manipulación de materiales, permisos, medio ambiente y eliminación de residuos asociados al uso de recubrimientos líquidos, independientemente del tipo de recubrimiento, ya sea a base de disolventes, de bajo COV, a base de agua o líquido UV.

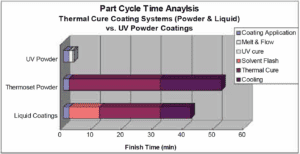

Figura 2: Análisis del tiempo de la tecnología de acabado por pasos del proceso

Fabricación ajustada

Las empresas utilizan los principios de la fabricación ajustada para eliminar costes innecesarios y aumentar la rentabilidad. La tecnología de aplicación y recubrimiento en polvo de curado UV cumple todos los criterios de la fabricación ajustada. El objetivo de la fabricación ajustada es proporcionar procesos de valor añadido con menos trabajo mediante la eliminación de residuos. El análisis del tiempo de ciclo de la pieza de la Figura 2 (en la página 16) identifica y mide los pasos del proceso de recubrimiento en polvo de curado UV, recubrimiento en polvo termoestable y recubrimiento líquido. El gráfico demuestra clara y explícitamente la magra ventaja del recubrimiento en polvo de curado UV en comparación con los otros dos materiales y procesos. El tiempo de aplicación del material para cada uno de ellos es comparable; sin embargo, el tiempo total para producir un producto acabado utilizando el recubrimiento en polvo de curado UV es significativamente más rápido. Esta ventaja de tiempo tiene costes y beneficios económicos que pueden no ser evidentes a primera vista. Un sistema de polvos de curado UV puede producir más material en un periodo de tiempo determinado, lo que aumenta la capacidad operativa, reduce el inventario WIP, disminuye el coste de calidad, utiliza menos energía por pieza producida y aumenta el flujo de caja. Los recubrimientos en polvo UV demuestran claramente los atributos lean mediante la adición de valor y la reducción del desperdicio de tiempo y energía en el proceso de acabado.

Una ventaja adicional y económica de un sistema de aplicación de polvo UV es su tamaño compacto y el poco espacio que ocupa en la planta. Un sistema de aplicación de polvo de curado UV ocupa normalmente 2.000 metros cuadrados. ft. Un sistema comparable de acabado térmico líquido ocupa una superficie de 16.000 m2. ft. Suponiendo un coste neto de 7,50 dólares por pie cuadrado de espacio de fábrica, el ahorro de costes de un sistema de recubrimiento en polvo de curado UV es de 105.000 dólares al año.

Conclusión

La demanda de productos y servicios innovadores y sostenibles seguirá creciendo, y las oportunidades de mercado para los recubrimientos en polvo de curado UV sobre diversos sustratos y productos ensamblados continuarán desarrollándose. La adopción de los recubrimientos en polvo de curado UV se verá acelerada por los nuevos desarrollos químicos que amplían la durabilidad y el rendimiento de estos recubrimientos. El uso en plásticos y compuestos aumentará a medida que se introduzcan en el mercado plásticos y compuestos de nuevo desarrollo. Los recubrimientos en polvo de curado UV pueden dar un acabado rentable a estos materiales y añadir un mayor valor de mercado. Los recubrimientos en polvo de curado UV tienen características únicas e inherentemente sostenibles que no se encuentran en otros materiales de acabado. Sus importantes y convincentes atributos de fabricación ajustada son parte de la razón por la que los recubrimientos en polvo de curado UV y la tecnología de aplicación están ganando popularidad. Los recubrimientos en polvo de curado UV utilizados para el acabado de sustratos sensibles al calor y productos ensamblados tienen un futuro apasionante y rentable.

Referencias

1) Moens, Luc, Erwin Bauters y Marc Van Muylder, Cytec Industries. «Resinas de recubrimiento en polvo para aplicaciones en exteriores». Revista Asia Pacific Coatings (abril mayo 2011): 12-13. Imprime.

2) Morris, Dave, y Jos Verlaak. «Evaluación del ciclo de vida de recubrimientos industriales aplicados sobre MDF». Conferencia sobre superficies decorativas. Hotel Fairmont Turnberry Isle, Miami, FL. 2 de noviembre de 2011. Conferencia técnica.

3) «Prevención de la contaminación en operaciones de pintura y revestimiento». Prevención de la contaminación en operaciones de pintura y revestimiento. EPA de Ohio, septiembre de 1994. Web. 06 de julio de 2012. <http://web. epa.state.oh.us/opp/paints/fact23.html>.

Michael Knoblauch es el presidente de Keyland Polymer Ltd., y Ryan Schwarb es el director de formulación y producción de la empresa. Para más información, llame al 216.741.7915 o visite www.keylandpolymer.com.