Recubrimiento en Polvo UV en Sustratos Novedosos

Powder Coated Tough Magazine, abril/mayo de 2013

Autor Michael Knoblauch, Presidente de Keyland Polymer.

Los sustratos sensibles al calor, como los tableros de fibra de densidad media (MDF) y los plásticos, deben tener una temperatura más baja para curar el acabado. El recubrimiento en polvo curable por UV es una respuesta al recubrimiento de este tipo de sustratos novedosos.

La tecnología de revestimientos curables por UV se considera cada vez más la tecnología del futuro en el ámbito de los revestimientos industriales. La tecnología representa uno de los segmentos de rápido crecimiento en la industria de recubrimientos, y podría decirse que está emergiendo como la respuesta a las crecientes preocupaciones ambientales y regulaciones estrictas. Esta tecnología ofrece varias ventajas relacionadas con la aplicación, como la ausencia de problemas de vida útil, menores costes energéticos, mayor velocidad de curado y menor impacto medioambiental.

Según Global Industry Analysis Inc., la laca curable UV de un componente es una de las químicas de lacado más rápidas disponibles en el contexto actual. El curado de un revestimiento monocomponente curable por UV lleva de unos segundos a unos minutos, lo que lo hace más idóneo para su uso en aplicaciones que requieren un tiempo de respuesta más rápido.

Los revestimientos en polvo termoendurecibles o curados térmicamente se desarrollaron en la década de 1960 como revestimientos funcionales y se han adaptado y desarrollado para diversas aplicaciones. Como sabemos los que trabajamos en el sector, los recubrimientos en polvo ofrecen una mayor resistencia al desgaste, propiedades de barrera y rentabilidad. No contienen compuestos orgánicos volátiles (COV) ni partículas atmosféricas peligrosas (HAP).

Las primeras aplicaciones comerciales de los recubrimientos en polvo curables por UV en Estados Unidos comenzaron en 1998. Eran un radiador de automóvil y un motor industrial. En 2001, Decorative Veneer construyó en Plainwell la primera instalación de curado UV en polvo para MDF. Mich., a la que siguió Radex en London, Ont.

Además, se construyeron instalaciones de aplicación en Europa para MDF y suelos de cojín de PVC. Posteriormente, en 2005, el sistema Decorative Veneer se trasladó a Cleveland y se formó la empresa DVUV. Sus principales mercados son el comercio minorista, la sanidad, la educación, el mobiliario de oficina y las aplicaciones especializadas. En 2006, se creó Keyland Polymer Ltd. para desarrollar, formular y fabricar revestimientos en polvo curables por UV para DVUV y otros clientes.

Revestimiento en polvo UV

La tecnología de recubrimiento en polvo de curado UV es un segmento de la industria de recubrimientos en rápido crecimiento y se perfila como la respuesta a las crecientes preocupaciones medioambientales y a las estrictas normativas sobre procesos de recubrimiento. Esta tecnología tiene unos costes energéticos más bajos, una de las velocidades de curado más rápidas y ofrece un impacto medioambiental reducido. Estas son sólo algunas de las razones por las que se debería considerar seriamente el uso de la tecnología de recubrimiento en polvo de curado UV.

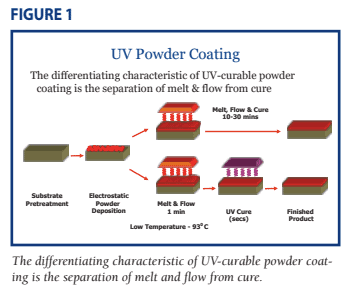

La función de aplicación electrostática de polvo de un sistema de recubrimiento en polvo de curado UV y de un sistema de recubrimiento en polvo termoestable es exactamente la misma. Sin embargo, la característica diferenciadora del recubrimiento en polvo curable UV es la separación de la fusión y el flujo del curado (Figura 1). Esta separación permite al procesador controlar las funciones de fusión/flujo y curado con precisión y eficacia, y ayuda a maximizar la eficiencia energética, mejorar la utilización del material y aumentar la calidad de producción de los sistemas de recubrimiento en polvo curables por UV. Desde la introducción del recubrimiento en polvo de curado UV, las condiciones externas del mercado han cambiado, haciendo que las ventajas y beneficios sean aún más convincentes.

Esta separación permite al procesador controlar las funciones de fusión/flujo y curado con precisión y eficacia, y ayuda a maximizar la eficiencia energética, mejorar la utilización del material y aumentar la calidad de producción de los sistemas de recubrimiento en polvo curables por UV. Desde la introducción del recubrimiento en polvo de curado UV, las condiciones externas del mercado han cambiado, haciendo que las ventajas y beneficios sean aún más convincentes.

Ventajas del polvo UV

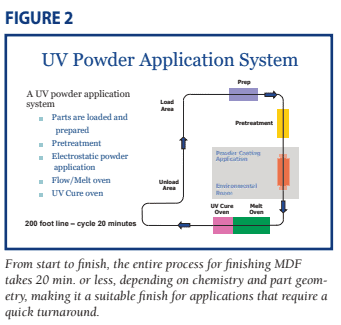

El recubrimiento en polvo curable por UV es uno de los procesos químicos de recubrimiento más rápidos que existen. De principio a fin, todo el proceso de acabado del MDF dura 20 minutos o menos, dependiendo de la química y la geometría de la pieza, lo que lo convierte en un acabado adecuado para aplicaciones que requieren un tiempo de respuesta rápido. Una pieza acabada sólo requiere una capa, lo que permite aumentar la producción con entre un 40 y un 60 por ciento menos de energía que otros procesos de acabado (Figura 2).

El proceso de curado UV reduce los tiempos de producción, lo que genera una serie de ventajas de eficiencia, como menos tiempo de espera en el arranque y parada diarios, mayor capacidad de acabado, menor número de piezas en la línea de acabado y reducción de defectos y repeticiones.

El propio polvo UV es respetuoso con el medio ambiente, ya que no contiene disolventes, COV, HAP, monómeros ni aditivos, por lo que su uso es seguro. Un derrame se puede barrer o aspirar sin dañar el equipo o la propiedad. El proceso también deja una pequeña huella de carbono. Puede reciclarse o reutilizarse y no requiere permisos de explotación.

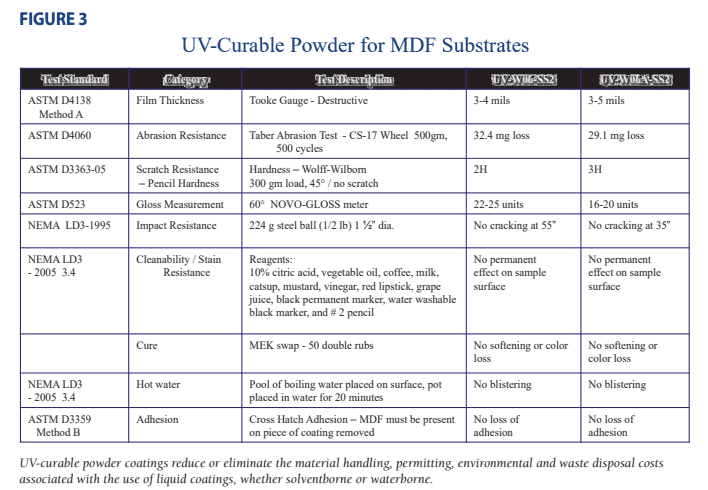

Otra gran ventaja del recubrimiento en polvo es la posibilidad de recuperar el polvo pulverizado y reintroducirlo en la operación de acabado. De hecho, el exceso de pulverización es recuperable hasta en un 98%. Los recubrimientos en polvo curables por UV reducen o eliminan los costes de manipulación de materiales, permisos, medio ambiente y eliminación de residuos asociados al uso de recubrimientos líquidos, ya sean al disolvente o al agua. También tienen mejores ventajas en el ciclo de vida que los recubrimientos líquidos porque los materiales sólidos son más fáciles de mezclar, procesar, controlar y aplicar que los materiales líquidos (Figura 3).

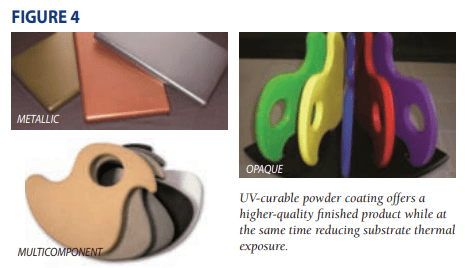

El recubrimiento en polvo curable por UV ofrece un producto acabado de mayor calidad, al tiempo que reduce la exposición térmica del sustrato. Esto es especialmente importante en el acabado de MDF u otros sustratos novedosos, ya que estos materiales son sensibles a periodos prolongados de calor. Los revestimientos pueden formularse para productos específicos y están disponibles en una gama de colores, brillos y texturas (Figura 4).

Dado que el proceso es más rápido y proporciona un mayor retorno de la inversión, puede procesar más material en un período de tiempo más corto, y el coste total aplicado es inferior en comparación con otros sistemas de acabado.

Dado que el proceso es más rápido y proporciona un mayor retorno de la inversión, puede procesar más material en un período de tiempo más corto, y el coste total aplicado es inferior en comparación con otros sistemas de acabado.

Los fabricantes y proveedores de servicios se enfrentan al reto de la demanda de productos y servicios innovadores, y al de garantizar la sostenibilidad en toda la cadena de suministro. Los clientes toman decisiones de compra intencionadas y conscientes basadas en criterios y normas que definen los productos y servicios como sostenibles. Los consumidores buscan activamente materiales y procesos seguros: seguros de fabricar, seguros de usar y seguros de eliminar.

Costes y beneficios

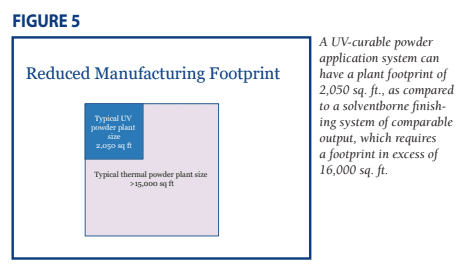

Aunque desde el punto de vista químico los recubrimientos en polvo de curado UV tienen numerosas ventajas sobre los acabados al agua y al disolvente, también tienen ventajas desde el punto de vista del ahorro de costes. Un sistema de aplicación de polvos curables por UV puede ocupar una superficie de 2.050 m2. pies cuadrados, en comparación con un sistema de acabado a base de disolvente de rendimiento comparable, que requiere una superficie superior a 16.000 pies cuadrados. ft. Suponiendo un alquiler medio de 6,50 $ por m2. pies al año, un sistema de curado UV estimado; el coste anual sería de S 13.300 en comparación con los S 104.000 del sistema con disolvente (Figura 5).

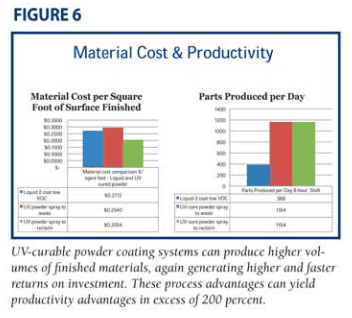

Los sistemas de recubrimiento en polvo curables por UV pueden producir mayores volúmenes de materiales acabados, generando de nuevo una mayor y más rápida rentabilidad de la inversión. Estas ventajas de proceso pueden suponer ventajas de productividad superiores al 200%, lo que demuestra que el adagio «el tiempo es oro» sigue siendo válido (Figura 6).

Los sistemas de recubrimiento en polvo curables por UV pueden producir mayores volúmenes de materiales acabados, generando de nuevo una mayor y más rápida rentabilidad de la inversión. Estas ventajas de proceso pueden suponer ventajas de productividad superiores al 200%, lo que demuestra que el adagio «el tiempo es oro» sigue siendo válido (Figura 6).

Conclusión

Con una mayor concienciación sobre la sostenibilidad, la eficiencia y la seguridad, los recubrimientos en polvo curables por UV ofrecen numerosas oportunidades de crecimiento futuro. La tecnología y el proceso son rápidos, limpios y ecológicos. Los innovadores productos químicos utilizados y las tecnologías de aplicación implicadas aportan más valor a un coste menor, desplazando a los productos químicos de acabado y las tecnologías de aplicación existentes. Sus características significativas y convincentes son pan o la razón por la que los recubrimientos en polvo curables UV y las tecnologías de aplicación están ganando popularidad.

Michael Knoblauch es Presidente de Keyland Polymer ltd. Puede ponerse en contacto con él en mfk@keylandpolymer.com