Plasma – Plástico/Compuesto de carbono – Revestimiento en polvo curado con UV

The Waterborne Symposium, New Orleans LA Feb 24-Mar 1 2019

Michael Knoblauch, Presidente Keyland Polymer UV Powder

Resumen

El tratamiento con Plasma se utiliza para modificar y mejorar las condiciones de la superficie de varios materiales. El uso de la tecnología de plasma en plástico y sustratos compuestos de carbono permite recubrir con éxito estos materiales sensibles al calor con recubrimiento curado en polvo con UV. El tratamiento con Plasma de una pieza aumenta su superficie de energía y elimina los contaminantes. El aumento en la superficie de energía mejora el nivel de humectación de la superficie, que se correlaciona con una mejor adherencia del recubrimiento. Hay varias condiciones y variables de procesamiento que se pueden manipular para aumentar la eficacia del tratamiento con plasma de la superficie de un material. Se realizó un estudio sobre seis sustratos de plástico y compuestos. La eficacia del tratamiento con plasma se determinó en primer lugar a partir del cambio en la energía superficial. En general, la energía superficial de todas las muestras aumentó de 30 – 48 dinas/cm a 64 – 70+ dinas/cm. Para estudiar más a fondo la eficacia del tratamiento con plasma, los plásticos y compuestos tratados se acabaron con un recubrimiento en polvo curado con UV. Los recubrimientos en polvo de curado UV utilizan menos energía calorífica y se curan más rápido que los recubrimientos en polvo convencionales, y no degradan ni deforman los sustratos sensibles al calor. Tras el curado, se midió y evaluó la adherencia del revestimiento al sustrato. En consonancia con el aumento de la energía superficial, se observó una mejora de la adherencia en todas las muestras de ensayo.

Introducción

Comprobar la adherencia es la primera prueba medible a la hora de evaluar el rendimiento de un material de revestimiento, independientemente del tipo de sustrato: metal, madera, plástico, compuesto, papel, vidrio o materiales de ingeniería. En términos sencillos, esto puede expresarse como «¿se adhiere al sustrato?» y, en caso afirmativo, ¿cuál es la medida de adherencia? La medición de la adherencia se aplica a todas las formas de revestimiento: líquidos, revestimientos en polvo, barnices y tintas. El sistema o mecanismo de curado de un revestimiento es independiente de la medida de la adherencia. Independientemente del tipo de curado: aire ambiente, energía térmica o energía de radiación (UV o haz de electrones (EB)), el revestimiento tiene que «pegarse» al sustrato. Un revestimiento aplicado y curado correctamente no garantiza que el revestimiento se adhiera al sustrato. La preparación adecuada del sustrato antes del revestimiento es el factor más importante y determinante para conseguir el grado de adherencia deseado de cualquier revestimiento sobre cualquier sustrato.

Preparar un sustrato requiere comprender sus propiedades físicas, conocer el uso final del producto revestido y, a continuación, identificar, seleccionar y utilizar los materiales de pretratamiento adecuados. La combinación de los materiales y procesos de pretratamiento con los materiales de revestimiento adecuados y deseados garantiza que se consiga la adherencia deseada tras la aplicación y el curado. La preparación o pretratamiento de metales ferrosos es bien conocida; los materiales de pretratamiento de fosfato de hierro, fosfato de zinc y circonio son omnipresentes, y estos materiales son compatibles con muchos revestimientos líquidos y en polvo. Para la mayoría de los sustratos industriales comunes de metal y madera, existe una amplia plataforma de materiales y procesos de pretratamiento que se corresponden con materiales de revestimiento que funcionan bien y conforman el mercado maduro de los revestimientos generales.

El desarrollo y la utilización de plásticos y materiales compuestos como sustitutos de los metales para conseguir reducciones de peso, ahorro de combustible, resistencia de los productos y objetivos de diseño son oportunidades nuevas y apasionantes para el mercado de los revestimientos. La adherencia del revestimiento depende de la preparación y/o el tratamiento previo antes del revestimiento. Para este estudio se seleccionó un revestimiento en polvo de curado UV porque requiere una cantidad mínima de calor para fundir el revestimiento (normalmente no más de 130 C), y el tiempo para fundir el polvo es de uno a dos minutos, seguido de un curado UV casi instantáneo. La cantidad de calor no compromete la integridad de los sustratos probados. En este artículo se presentan los resultados de una investigación sobre el uso del plasma como modificador de la superficie de sustratos plásticos y compuestos para aumentar la energía superficial y mejorar la adherencia de un recubrimiento en polvo curado con UV.

Medida de la adherencia

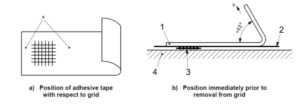

ASTM D33591es el método estándar y aceptado para medir y clasificar la adherencia de un material de revestimiento a un sustrato. El revestimiento se corta transversalmente a una distancia determinada con una cuchilla o un dispositivo de corte (figura 1). Se aplica una cinta sensible a la presión sobre la zona trazada y, a continuación, se retira bruscamente del sustrato. La adherencia se clasifica por el porcentaje de pintura que la cinta retira del sustrato (figura 2). 5B es la clasificación óptima, 4B suele ser aceptable, cualquier cosa inferior es un fracaso y no es aceptable. Este método de clasificación se utiliza en todo el estudio.

Figura 1. Aplicación y retirada de la cinta para la prueba de adherencia.

Figura 2. Clasificación de adherencia ASTM D3359.

Tratamiento con plasma

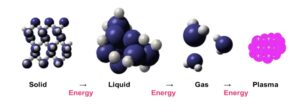

El plasma suele denominarse el cuarto estado de la materia; los tres primeros son el sólido, el líquido y el gaseoso (Figura 3). La energía térmica, su adición o su eliminación, es el insumo interviniente que cambia la naturaleza de la materia. El plasma es un gas capaz de conducir la electricidad. Es la energía eléctrica en combinación con el gas plasma la que cambia y modifica la superficie del sustrato tratado e influye en la adherencia de un revestimiento al sustrato.

Figura 3. Estados de la materia.

La interacción de un plasma con la superficie es tanto física como química. Normalmente, las superficies de baja energía (como la mayoría de los plásticos y compuestos) son hidrófobas por naturaleza y manifiestan un bajo grado de humectabilidad. La mojabilidad se refiere a la interacción entre un fluido y una fase sólida, y mide la tendencia de un material a extenderse y fluir sobre una superficie sólida. El tratamiento con plasma convierte una superficie de baja energía en una de alta energía, y la hace más hidrófila y humectable. La adherencia de un revestimiento tiene una correlación directa con la humectabilidad; cuanto más humectable sea una superficie, mejor será la adherencia.

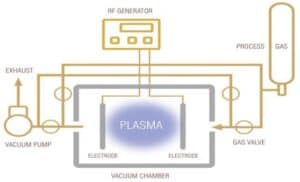

El plasma tiene seis componentes: electrones, iones, radicales libres, subproductos, fotones y neutrales. Los dos componentes clave son los iones, que estimulan cambios físicos en la superficie del material, y los radicales libres, que estimulan cambios químicos en la superficie del material. Los iones y los radicales libres interactúan entre sí mediante la manipulación del generador de radiofrecuencia (RF) de la unidad de plasma y el generador de gas, normalmente oxígeno, argón o aire (Figura 4). Las interacciones entre la carga eléctrica y el gas se controlan mediante el tiempo de procesamiento, la potencia de RF y la presión de vacío. El ajuste de estos parámetros permite diseñar un tratamiento adecuado para la composición química específica del sustrato tratado. El objetivo del tratamiento con plasma es limpiar y grabar físicamente la superficie de un material y proporcionar puntos de unión químicamente activos a los que puedan anclarse los revestimientos. El resultado es una superficie hidrófila y humectable que favorece la adhesión del revestimiento.

Figura 4. Unidad de plasma al vacío.3

El plasma atmosférico es una forma de tratamiento con plasma. Esta tecnología utiliza una pistola o varilla como dispensador de plasma y el plasma descargado se dirige a la superficie, incidiendo en un área sólo tan grande como el campo de descarga. A diferencia de los sistemas tradicionales de tratamiento por plasma atmosférico, las unidades de plasma con cámara de vacío proporcionan un tratamiento completo de todas las superficies de tres-.objetos dimensionales simultáneamente. El plasma al vacío tiene varias ventajas sobre el plasma atmosférico. Al no estar restringido a la línea de visión, el plasma «llega» a todas las superficies; las condiciones ambientales y/o la variabilidad del operario no afectan al resultado del proceso, el tiempo y la presión de vacío se controlan en el proceso, y se pueden procesar varias piezas simultáneamente.

Para este estudio se seleccionó plasma al vacío. Para procesar piezas mediante esta tecnología, los productos se colocan dentro de la cámara de tratamiento, se evacua el aire produciendo un vacío, se inyecta el gas seleccionado en la unidad y se suministra energía de radiofrecuencia a través de los electrodos produciendo el plasma que incide por igual en todas las superficies del producto.

Se utilizó una prueba dina para medir la energía superficial del material tratado. Un kit de solución dina consta de varias soluciones caracterizadas por cambios incrementales en sus valores dina/cm, generalmente de 30 – 70 dina/cm. Comenzando con una solución de bajo valor dina, las muestras se frotan sobre la superficie que se está probando, y se anota el tiempo que tarda la solución en formar gotas sobre el sustrato. Se prueban soluciones de valor dina creciente de forma incremental para determinar la solución que formará cordones en aproximadamente dos segundos tras la aplicación, y su valor dina demuestra la energía superficial del sustrato. Cuanto mayor es el valor dina, mayor es la energía superficial del sustrato.

Recubrimientos en polvo curables por UV

Los principales tipos de sistemas de curado son el secado al aire ambiente, la energía térmica, la energía de la luz ultravioleta y la energía del haz de electrones. El curado UV es muy diferente de los sistemas de curado «en seco al aire» o por energía térmica (calor). El grado de curado se refleja en el número de cadenas de oligómeros reticulados o dobles enlaces totalmente reaccionados que quedan en la matriz del revestimiento tras la exposición al sistema de curado.

La luz UV se utiliza para curar tintas y lacas desde hace más de 30 años. Los materiales líquidos de curado UV, es decir, pinturas pigmentadas, acabados transparentes, tintas pigmentadas y barnices transparentes de recubrimiento, dominan el mercado de materiales de recubrimiento UV. Las empresas llevan más de 20 años utilizando con éxito recubrimientos en polvo de curado UV. Los recubrimientos en polvo de curado UV pueden sustituir a los recubrimientos líquidos con disolventes y a los recubrimientos en polvo termoendurecibles, y son un material de acabado de interés para muchos materiales y productos nuevos. Las lámparas UV de alta potencia son la fuente de energía de la luz de curado UV. Las lámparas UV de arco y UV de media presión dominan el mercado. En los últimos cinco años, los fabricantes de lámparas han introducido lámparas LED UV y han aumentado la producción de energía UV. Las lámparas UV LED consumen mucha menos energía que las lámparas UV de arco y UV de media presión, no emiten energía IR, tienen una vida útil significativamente más larga y un coste total de funcionamiento inferior.

La calorimetría diferencial de barrido (DSC) es un método fiable y repetible para evaluar el curado de un sistema de recubrimiento. Los usuarios suelen emplear metiletilcetona u otro disolvente en las pruebas para evaluar el curado. Las investigaciones demuestran que las pruebas solventes para evaluar la curación son subjetivas y pueden producir resultados falsos negativos y falsos positivos.

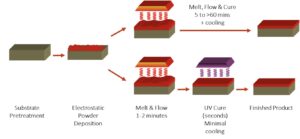

Los líquidos y recubrimientos en polvo curables por UV son materiales fotopolimerizables con un fotoiniciador químico que responde instantáneamente a la energía de la luz UV iniciando la reacción que conduce a la reticulación (Figura 5). Para curar un revestimiento en polvo UV, una etapa de fusión separada precede a la etapa de curado. La fusión suele durar de uno a dos minutos. El curado UV es casi instantáneo. Al considerar los revestimientos curados por UV, es necesario equilibrar los parámetros de funcionamiento del sistema de revestimiento, la velocidad del proceso y el material de revestimiento, con la gama espectral de la bombilla UV y la salida de energía del sistema de lámparas. Si la salida espectral de la lámpara UV no se corresponde con las longitudes de onda de absorción del fotoiniciador, o si el sistema de lámparas no tiene suficiente potencia, es posible que la laca no se cure completamente.

Resina Fotopolímero Polimerización inducida por luz (reticulación)

Fotoiniciador

Figura 5. Fotopolimerización.

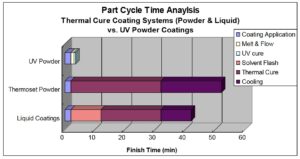

Los recubrimientos en polvo de curado UV ofrecen muchas ventajas operativas: menor consumo de energía, el sistema de aplicación ocupa menos espacio en la planta y aumenta la productividad. Además de estas ventajas operativas, los recubrimientos en polvo de curado UV también tienen beneficios para la salud, la seguridad y la normativa. Al ser 100% sólidos, no contienen disolventes ni agua, y su fabricación y uso no requieren permisos. La figura 6 ilustra las ventajas de productividad del recubrimiento en polvo de curado UV en comparación con los recubrimientos líquidos y en polvo termoendurecibles. Cada barra es la suma del tiempo necesario para la aplicación y el curado del material.

Figura 6. Análisis del tiempo de ciclo de las piezas.

Los recubrimientos en polvo de curado UV y los recubrimientos en polvo de curado térmico son similares. La diferencia radica en que la resina está específicamente formulada para ser curada con luz UV y en el uso de fotoinitadores, como catalizadores del curado. Las resinas químicas típicas incluyen poliésteres, epoxis, híbridos y uretanos. Los aditivos y pigmentos, junto con el fotoiniciador, se añaden a la resina y completan la formulación. La característica única y diferenciadora entre los recubrimientos en polvo de curado térmico y UV es la separación de la fase de fusión a curado en una corta fase de fusión seguida de una fase de curado UV casi instantánea (Figura 7).

Figura 7. Fundir, fluir y curar.

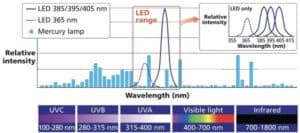

Tecnología de curado por luz UV

La figura 8 muestra el espectro de luz de UV a infrarrojo (IR); UVC, UVB y UVA son las tres bandas de longitud de onda UV entre 100 y 400 nm. Los fabricantes de lámparas denominaron una cuarta banda, UVV, de 400 a 450 nm. Esta banda es importante porque la energía UV producida en ella cura los recubrimientos gruesos, como los recubrimientos en polvo curados con UV. Las lámparas UV de arco y de media presión emiten energía luminosa en todas las bandas UV y en la luz visible por encima de 400 nm. Dependiendo del tipo de lámpara UV, la irradiancia y la dosis de energía variarán en función de las bandas UV. Los fotoiniciadores absorben la luz ultravioleta en diferentes longitudes de onda. Las longitudes de onda de emisión de la luz UV deben coincidir con las longitudes de onda de absorción de los fotoiniciadores para iniciar y completar la fase de curado en el proceso de aplicación del revestimiento.

Figura 8. Espectro luminoso.

La potencia de la lámpara UV se describe como irradiancia (intensidad máxima). La potencia de la lámpara (mW/cm2) se mide a una distancia determinada. El segundo descriptor es la dosificación (densidad de energía, mJ/cm2), que es la cantidad de potencia que llega a la superficie del objeto que se está curando a medida que se desplaza por el campo luminoso de la lámpara. Cuanto mayor sea la dosis, mayor será la cantidad de energía UV necesaria para curar la laca. Al variar la distancia y la velocidad de la línea, varía la dosis de energía luminosa UV recibida en la superficie de la pieza. Cuanto más cerca esté la luz UV de la pieza, mayor será la dosis de energía para curar el revestimiento. Es importante comprender cómo cambian las condiciones de curado al variar la potencia de la lámpara, la distancia y el tiempo.

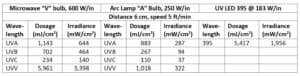

La tabla 1 muestra las mediciones de la potencia UV de tres tipos de lámparas: microondas, arco y LED UV. La distancia y la velocidad son constantes y se miden a través de las diferentes longitudes de onda. La lectura del LED UV 395 se realiza a la longitud de onda de 395 nm.

Resultados y debate

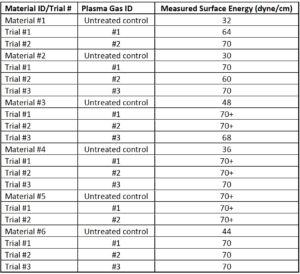

La tabla 2 muestra la tensión superficial en valores dina (dina/cm) de seis materiales; un control sin tratar seguido de ensayos con diferentes condiciones de procesado. La unidad de tratamiento por plasma utilizada fue una Nordson/MARCH AP-1500. Excepto el material y el gas de procesado, las demás condiciones se mantuvieron constantes, es decir, a) posición en la unidad, b) presión de base de la cámara, medida en mTorr, c) presión del gas, medida en cc/min, d) polvo unitario, medido en vatios, y e) tiempo de tratamiento con plasma, medido en segundos.