UVLED y el Curado Ultravioleta en Recubriemiento Curado en Polvo

Polymers Paint Colour Journal, abril de 2016

Autores: Michael F. Knoblauch, presidente; Robert VanAmburgh, químico jefe de I+D; Brad Hauser, químico, Keyland Polymer, LLC.

Un estudio realizado por Michael F. Knoblauch, Robert VanAmburgh y Brad Hauser, de Keyland Polymer, investigó el perfil de curado de un revestimiento en polvo curado con UV fabricado con un sistema de resina metacrilada.

La mejora incremental de la química es el motor de innovación esperada en la industria de recubrimientos. Esta es la innovación a través de la manipulación de resinas, formulaciones, aditivos o una combinación de los tres para abordar una limitación o deficiencia de rendimiento conocida. Estos tipos de innovación permiten que el usuario o el aplicador de recubrimientos continúen usando el mismo proceso de aplicación y / o equipo. En su mayor parte, estas mejoras incrementales sólo han aportado una diferenciación a corto plazo y ganancias marginales a la industria de los revestimientos. El sector de los revestimientos se enfrenta a múltiples retos: requisitos normativos para eliminar los disolventes, precio y mercantilización de los productos y consolidación.

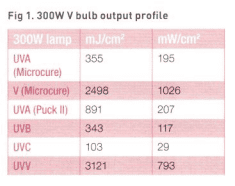

El recubrimiento en polvo de curado UV tiene el potencial de cambiar el patrón histórico de innovación en la industria de los recubrimientos. La velocidad y el ahorro de tiempo son los motores de los recubrimientos en polvo de curado UV: una rápida fusión del recubrimiento seguida de un curado casi instantáneo iniciado por la luz UV. La adopción del recubrimiento en polvo de curado UV requiere el abandono parcial o total del equipo de aplicación de recubrimiento existente y su sustitución por un sistema de curado UV. Los recubrimientos en polvo de curado UV no contienen COV y cumplen todos los requisitos normativos conocidos para su fabricación y uso. Normalmente, un sistema de polvos de curado UV se diseña para los productos o materiales que se van a recubrir. El curado en la línea de visión es una limitación. La luz UV debe llegar a la superficie del objeto que se va a curar en dosis e intensidad suficientes para iniciar un curado por radicales libres de los materiales de revestimiento. Los sistemas de lámpara de arco UV y lámpara de microondas UV han sido las ofertas estándar para el curado UV. Los sistemas de arco UV y microondas UV tienen una eficiencia energética modesta, requieren tratamiento del aire para la refrigeración, tienen limitaciones de posicionamiento y la vida útil de las lámparas varía. Existen diferentes bombillas UV para materiales específicos. La bombilla de tipo «V» cura los recubrimientos en polvo UV. En la figura 1 se muestra la producción de energía de un sistema de lámpara de microondas con bombilla V de 300 W. Los recientes y rápidos avances en la tecnología UVLED apuntan a interesantes y significativas oportunidades para los recubrimientos en polvo de curado UV.

Los recientes y rápidos avances en la tecnología UVLED apuntan a interesantes y significativas oportunidades para los recubrimientos en polvo de curado UV.

La introducción de la tecnología de iluminación LED en el sector de la iluminación general está cambiando lo que hasta ahora era una industria de bajo coste y de productos básicos. Las empresas de iluminación, como la nueva división Current de General Electric, están desarrollando y lanzando al mercado sistemas de iluminación LED que ofrecen al cliente mayor eficiencia, mayor duración y mayor valor. Varios informes del sector estiman que la penetración mundial de los LED en la iluminación general podría alcanzar más del 60% en 2020. Los fabricantes de chips LED aumentan su capacidad, incrementan la potencia de producción, desarrollan sistemas auxiliares de proceso y control, y los precios bajan. Estos avances y ventajas se están trasladando al sector de los UVLED. Se prevé un crecimiento significativo en todas las áreas de uso de UVLED, siendo el curado UV el sector dominante. El desarrollo de la química de los barnices de curado UV debe coincidir con el de los equipos si se quiere hacer realidad el crecimiento de los UVLED.

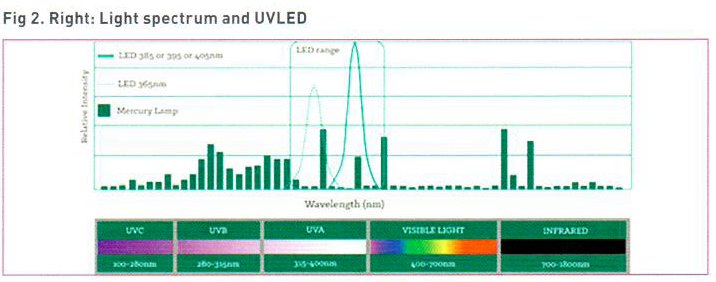

A diferencia de los sistemas de lámparas UV de arco y microondas, un sistema de lámparas UVLED tiene un único espectro de salida: 385 nm, 395 nm o 405 nm (figura 2). Hasta la fecha, el principal uso del curado UVLED ha sido en el ámbito de las películas finas, como las tintas para impresión y envasado. Los fabricantes de lámparas UVLED han ido aumentando la potencia y ampliando el número de longitudes de onda de los emisores UVLED. Ahora es posible curar revestimientos más gruesos y más pigmentados, incluidos los revestimientos en polvo curados por UV con UVLED.

La fotocalorimetría diferencial de barrido (foto-DSC) es una potente herramienta analítica que se utiliza para analizar el comportamiento térmico y las propiedades de los revestimientos. La foto-DSC es extremadamente útil para determinar, de forma rápida y precisa, las temperaturas de fusión y

temperaturas de transición vítrea (Tg) de los recubrimientos en polvo. La temperatura de fusión (Tm) es la temperatura a la que un sólido pasa a estado líquido. Tg es el punto en el que un polímero pasa de un estado vítreo a un estado similar al caucho. Por debajo del T9, el polímero pierde su elasticidad y flexibilidad y comienza a comportarse como un vidrio quebradizo. La Tg no es una temperatura única. Se trata de un intervalo de temperatura pequeño, como de 35°C a 50°C. Estas mediciones de temperatura son importantes tanto para el procesamiento como para la aplicación del recubrimiento en polvo. A medida que el recubrimiento en polvo se cura, su Tg aumenta considerablemente. El grado de curado puede determinarse comparando la Tg del recubrimiento en polvo no curado con la Tg del recubrimiento en polvo curado. A medida que aumenta el grado de curado, mejoran las propiedades físicas del revestimiento, como la adherencia, la dureza, la resistencia al impacto, la resistencia a la intemperie y la resistencia a los disolventes. Es fácil comprender por qué se desea alcanzar el máximo grado de curación. La foto-DSC es una medida empírica del curado. Las pruebas, como la prueba MEK de 50 frotaciones dobles, se utilizan como aproximaciones para probar y evaluar el grado de curado. Todas las muestras del estudio superaron la prueba MEK de 50 frotaciones dobles tras el curado.

Este estudio con UVLED investiga e informa sobre el perfil de curado de un recubrimiento en polvo pigmentado negro curado con UV fabricado a partir de un sistema de resina metacrilada y curado con un UVLED de 395 nm. El perfil de curado UVLED se compara con el perfil de curado de un recubrimiento en polvo curado UV transparente y negro curado durante dos minutos y 10 min por foto-DSC, el conjunto de control. El grosor de la película, las distancias a la lámpara y la carga de pigmento fueron las otras variables consideradas. Todos los polvos de curado UV se fabricaron con una formulación estándar de materias primas y fotoiniciadores; curado superficial y curado pasante. La determinación del curado se basa en la evaluación de la Tg inicial y final medida por foto-DSC.

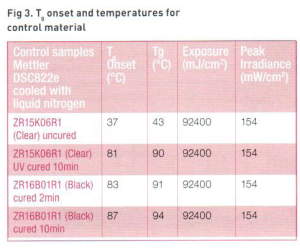

Durante la primera prueba de calor y aplicación de luz UV al polvo no curado se observa una fuerte reacción exotérmica. Esto es indicativo de curación. Tras el enfriamiento, el recalentamiento y una segunda exposición a la luz UV no se produce ninguna reacción exotérmica. El polvo UV está curado. La Tg medida se utiliza como referencia para un sistema curado. La muestra de control ZR16B01R1 (Negro) se cura durante dos y 1O min hasta una Tg de 91°C y 94°C respectivamente. Estos resultados indican un grado de curado completo, según el análisis foto-DSC. La salida foto-DSC para el material de control se muestra en la figura 3. Basándose en los resultados del control, un rango de Tg de curado esperado y aceptable está entre 85°C y 100°c, específicamente para un sistema altamente reticulado con un rango de inicio de Tg entre 40°C y 60°C.

Durante la primera prueba de calor y aplicación de luz UV al polvo no curado se observa una fuerte reacción exotérmica. Esto es indicativo de curación. Tras el enfriamiento, el recalentamiento y una segunda exposición a la luz UV no se produce ninguna reacción exotérmica. El polvo UV está curado. La Tg medida se utiliza como referencia para un sistema curado. La muestra de control ZR16B01R1 (Negro) se cura durante dos y 1O min hasta una Tg de 91°C y 94°C respectivamente. Estos resultados indican un grado de curado completo, según el análisis foto-DSC. La salida foto-DSC para el material de control se muestra en la figura 3. Basándose en los resultados del control, un rango de Tg de curado esperado y aceptable está entre 85°C y 100°c, específicamente para un sistema altamente reticulado con un rango de inicio de Tg entre 40°C y 60°C.

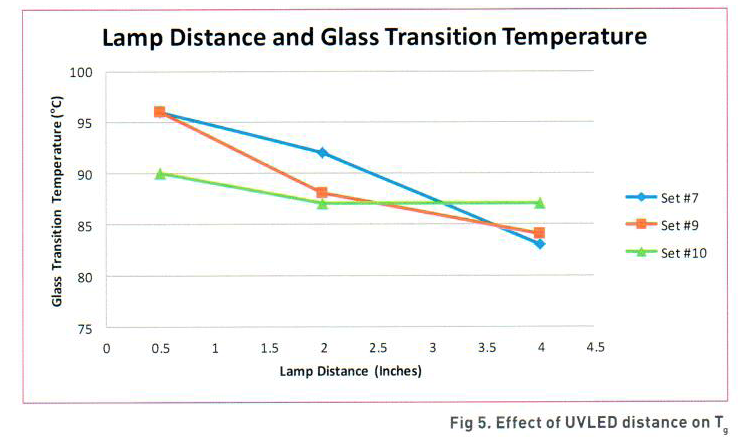

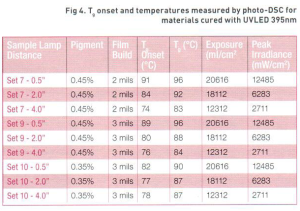

Las condiciones UVLED y los resultados de cada ensayo se muestran en la figura 4. Los datos muestran una elevada Tg en todas las muestras curadas con la lámpara UVLED de 395 nm. Esta elevada Tg es un fuerte indicador de un alto grado de curación. Se observa un descenso de la Tg con una media de 8,25°C cuando se aumenta la distancia de la lámpara de 0,5 a 2,0 pulgadas. A medida que aumenta la distancia de la lámpara, se dispone de menos energía luminosa para que los fotoinitadores se activen y reticulen. Los fotoinitadores menos activos darán lugar claramente a una menor cantidad de curado. La Tg disminuye cuando la distancia de la lámpara aumenta de 2,0 a 4,0 pulgadas, como se observa en los conjuntos nº 7 y nº 9. Los juegos nº 7 y nº 9 tienen un 22% más de pigmento negro que el juego nº 10. Una mayor carga de pigmento bloquea la energía de la luz UV a los fotoiniciadores y, por consiguiente, reduce la Tg y el grado de curado. La dependencia de la Tg de la carga de pigmento y de la distancia UVLED puede verse en las figuras 4 y 5.

Las condiciones UVLED y los resultados de cada ensayo se muestran en la figura 4. Los datos muestran una elevada Tg en todas las muestras curadas con la lámpara UVLED de 395 nm. Esta elevada Tg es un fuerte indicador de un alto grado de curación. Se observa un descenso de la Tg con una media de 8,25°C cuando se aumenta la distancia de la lámpara de 0,5 a 2,0 pulgadas. A medida que aumenta la distancia de la lámpara, se dispone de menos energía luminosa para que los fotoinitadores se activen y reticulen. Los fotoinitadores menos activos darán lugar claramente a una menor cantidad de curado. La Tg disminuye cuando la distancia de la lámpara aumenta de 2,0 a 4,0 pulgadas, como se observa en los conjuntos nº 7 y nº 9. Los juegos nº 7 y nº 9 tienen un 22% más de pigmento negro que el juego nº 10. Una mayor carga de pigmento bloquea la energía de la luz UV a los fotoiniciadores y, por consiguiente, reduce la Tg y el grado de curado. La dependencia de la Tg de la carga de pigmento y de la distancia UVLED puede verse en las figuras 4 y 5.

Estos resultados iniciales son muy prometedores para el uso de UVLED en el curado de recubrimientos en polvo UV. De hecho, los sistemas UVLED son capaces de curar polvos curables UV pigmentados claros y negros. Los polvos de curado UV utilizados en este estudio son productos disponibles en el mercado. La relación entre el grado de curado y la distancia de la lámpara merece una investigación más profunda, al igual que la influencia del pigmento y la carga de pigmentación. Hay que seguir trabajando en el ámbito de los fotoiniciadores; diseñar y desarrollar fotoiniciadores que respondan dentro del espectro de salida del UVLED. La combinación de la tecnología UVLED y la química del recubrimiento en polvo de curado UV ofrece el potencial de una diferenciación única y convincente, rompiendo los vínculos que frenan la innovación en este segmento de la industria de recubrimientos.

Autores: Michael F. Knoblauch. Presidente; Robert VanAmburgh, químico jefe de I+D;

Brad Hauser, químico, Keyland Polymer, LLC.

4641 Hinckley Industrial Parkway, Cleveland, OH 44109, EE.UU. Tel: +1 216 7417915; Correo electrónico: mfk@keylandpolymer.com; Página web: www.keylandpolymer.com

Configuración/Procedimiento

Keyland roció los paneles O de acero con pintura en polvo de curado UV y luego los fundió en un horno. Los paneles se volvieron a fundir en el horno de convección de 400 °F durante cuatro minutos para que la temperatura de la superficie de la pintura fuera de -190 °C (374 °F).

Cada panel se expuso con una lámpara LED de 395 nm de alta potencia y refrigeración líquida a 1,5 m/min, con una altura de lámpara de 0,5, 2,0 o 4,0 pulg.

Las muestras curadas se enviaron de nuevo a Keyland para el análisis fotoDSC.

Paneles curados enviados al laboratorio para análisis foto-DSC Equipo: NobleCure NC-B1-8W395/L3. 100% Potencia, Varias alturas, 5ft/min.

Equipamiento:

NobleCure NC-B1-8W395/L3. 100% Potencia, Varias alturas, 5ft/min.

Fuente de alimentación LED: LED-PSCC2-8-10-48

UVICURE PLUS II con sensor UVA2.

Tacómetro digital de contacto Extech modelo 461891. Termómetro de infrarrojos RayTek ST ProPlus.

Horno de convección a 400°F (para 4min flash).

Mettler DSC822e refrigerado con nitrógeno líquido.

Lugares de las pruebas:

Keyland Polymer, LLC, Cleveland, Ohio.

Heraeus Noblelight America. LLC, Gaithersburg, Maryland, Estados Unidos.

Departamento del Laboratorio de Termodinámica de la ETSEIB, Universitat Politecnica de Catalunya (UPC. Barcelona. España).

Asistencia técnica:

Brett Skinner, Heraeus Noblelight Amenca. LLC;

Xavier Ramis Juan. Profesor y Director Laboratori de Termodinamica ETSEIB UrnversItat Politecnica de Catalunya; Xavier Fernandez Frances, Laboratori de Termodinamica ETSEIB Universitat Politecnica de Catalunya.