Unidos por la luz

La combinación de los ingredientes de la fórmula con la fuente de luz adecuada es fundamental para el éxito de los procesos de curado UV.

CFCM Nov/Dic 2023 Por Noelle Stapinsky

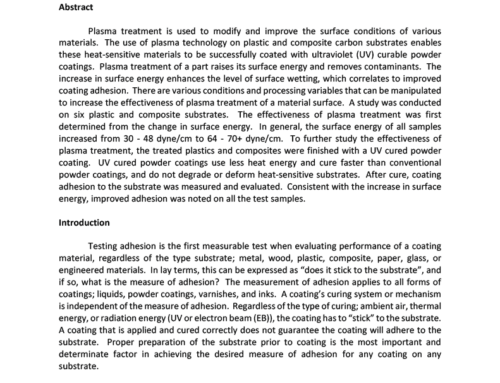

Desde hace más de 20 años, la tecnología de luz ultravioleta (UV) se utiliza para el curado de revestimientos líquidos y en polvo. Y lo que está obligando a más empresas de revestimientos a pasarse al UV o a añadirlo a su proceso de curado es triple: es eficiente desde el punto de vista energético, aumenta la productividad porque el curado se produce instantáneamente y es adecuado para sustratos sensibles al calor. Pero el curado UV es muy diferente de los sistemas tradicionales de secado al aire o de energía térmica, ya que el curado es una reacción química dentro de la laca que utiliza la energía UV para polimerizar una combinación de monómeros y oligómeros sobre un sustrato. Además, los materiales UV curables líquidos y en polvo son materiales fotopolimerizados que requieren un fotoiniciador químico (PI) para responder a la energía UV y desencadenar la reacción molecular.

Y aunque los fotoiniciadores (PI) son sin duda el ingrediente estrella, tanto ellos como otras materias primas necesarias para el éxito de la formulación plantean un reto, ya que deben ajustarse con precisión a la longitud de onda y los picos de energía de la fuente de luz.

«Durante muchos años, la industria ha estado utilizando lámparas de mercurio modificadas para tener menos luz visible y una fuerte energía UV que proporciona una amplia gama de longitudes de onda. Así que se utilizaría una IP diferente en función de cómo estuviera diseñada la lámpara», dice Mike Idacavage, consultor de UV y miembro de Radtech desde 1986. «En los últimos 15 años, la tecnología UV-LED se ha desarrollado para proporcionar mucha más energía de la lámpara, pero tienen una longitud de onda muy estrecha. Es una sola longitud de onda, por lo que resulta más difícil encontrar una IP que reaccione con esa energía. El uso de UV-LED frente a las lámparas de mercurio tiene sus pros y sus contras. Mientras que las UV-LED pueden ser más fáciles de usar y más económicas, hay menos IP que funcionen con ellas: tu caja de herramientas para formular pasa de docenas a quizá cuatro o cinco».

«Todavía hay muchas lámparas de mercurio y funcionan muy bien porque son más potentes y curan con flash a altas velocidades o se utilizan para revestimientos muy gruesos», prosigue Idacavage. «Pero en cuanto a los IP disponibles, es muy difícil de precisar. Podría haber 40, pero sólo 10 o 15 se utilizan realmente de forma regular».

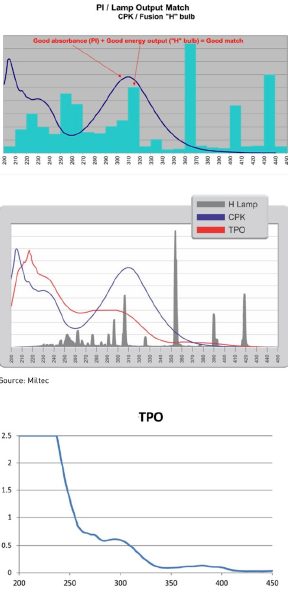

Kevin Otto, director de operaciones de Keyland Polymer, explica que, a la hora de elegir una fuente de luz y una longitud de onda adecuadas para un PI, «es necesario evaluar los espectros de absorción de luz de cada PI, especialmente los picos. A continuación, hay que compararlos con la salida espectral de los conjuntos de lámparas. El objetivo es que las lámparas proporcionen picos en longitudes de onda que se correspondan con los picos de absorción de los PI».

QUÍMICA DE CURADO

Las dos químicas de PI más comunes son las radicales libres (doble enlace) y las catiónicas (anillo epoxidado), siendo la primera la más popular porque es más fácil trabajar con ella y es menos susceptible a los problemas de inhibición causados por el entorno durante el procesado y el curado. Los curados catiónicos son inhibidos por la humedad, mientras que los radicales libres son inhibidos por el oxígeno.

«Las opciones disponibles para los sistemas de radicales libres serán mayores que las de los catiónicos», afirma Otto. «Los radicales libres tienen una reacción muy rápida que sólo se produce durante la exposición a los UV. La catiónica es una reacción más lenta que sigue reaccionando después de la exposición a los rayos UV. Esta reacción más lenta puede ofrecer una mejor oportunidad de humedecer el sustrato sobre el que se aplica el revestimiento. Y esa mejor humectación se traduce en una mejor adhesión del revestimiento. Los sustratos que más pueden beneficiarse de esto son los que tienen una mayor tendencia a ser difíciles de adherir».

Idacavage afirma que el curado catiónico es más bien una subcategoría. «Si lo miras a mil pies de altura, es lo mismo, tienes monómeros, oligómeros, aditivos y PI. Es un tipo diferente de química en la que el PI se rompe y forma un ácido que funciona con los epoxis».

Para la tecnología de curado UV-LED, uno de los IP más utilizados hoy en día es el TPO, un fotoiniciador radical eficiente sin escisión con una gama de longitudes de onda de absorción muy amplia que desencadena la reticulación y el curado de los monómeros. La mayoría de las longitudes de onda de los LED UV oscilan entre 365 y 405 nanómetros (nm), pero en el caso del TPO el espectro UV va de 340 a 400 nm, por lo que es el más utilizado debido a su versatilidad.

«Ha habido mucho debate y preocupación por el hecho de que las normativas gubernamentales y la Agencia de Protección Medioambiental de EE.UU. (EPA) entren en juego, y que algunos de los fotoiniciadores actuales puedan ser restringidos o eliminados», afirma Idacavage. «Y la TPO es una de ellas. El gran problema es que REACH en Europa ha solicitado regular el TPO como toxina potencial para la reproducción. Se considera una toxina potencial en la formulación no curada, pero una vez curado es un polímero y ya no se considera tóxico. Si se regula, no significa que no se pueda utilizar, sino que cambiará la forma de manipularlo y las empresas no querrán llegar a esos extremos. El inconveniente es que actualmente no hay nada que pueda sustituirlo fácilmente».

En cuanto a los trabajos que se están realizando en IP para fuentes de luz de onda estrecha o alternativas, Idacavage dice que es un tema de conversación desde hace tiempo y la respuesta es variada. «Desde el punto de vista científico, es difícil diseñar esas moléculas. En segundo lugar, si no existen ahora, sería una molécula nueva la que actuaría como desencadenante. Lo que preocupa a la gente del sector es que una empresa puede diseñar una, pero se gastaría hasta 500.000 dólares en la patente y las pruebas reglamentarias. La mayoría son reacios a hacerlo porque podría ser una apuesta arriesgada. ¿Y si nadie lo compra?».

ENFOQUE DE LA FORMULACIÓN

Por supuesto, es fundamental que la fuente de luz coincida con la IP, pero hay muchas otras variables que hay que tener en cuenta a la hora de formular. Según Tony Csaba, director de desarrollo técnico de Barentz, dependiendo de la longitud de onda que se quiera absorber, se utilizaría un espectro de luz específico o un haz de electrones como tipo de energía. «Se elige la luz en función del IP, pero los distintos IP tienen propiedades y velocidades diferentes. Así que dependiendo de cuál sea tu resina, quieres elegir un PI con cuidado, y dependiendo del PI quieres elegir la luz o fuente de energía correcta.»

«Empiece con su sistema de resinas y formule en torno a él. Hay que trabajar hacia atrás a partir del producto final. Puede que necesites más o menos viscosidad o determinados espesores. Puedes decidir que necesitas TPO, pero cuando empiezas a trabajar te das cuenta de que su viscosidad no es lo bastante baja o de que amarillea demasiado o se cura con demasiada lentitud», dice Csaba.

A veces hay problemas para conseguir la profundidad de curado necesaria, según Csaba. «Hay que atravesar el propio revestimiento, ya que a veces se autoprotege. Eso dependerá de si la longitud de onda de la luz puede penetrar en los materiales. Así que hay que tener en cuenta el grosor de los materiales, ya que muchos sistemas de curado radical tienen un grosor máximo y no se puede ir más allá de cierta profundidad», afirma.

Idacavage añade: «Los IP son sólidos o en polvo y muchas veces es difícil disolverlos en una formulación líquida. Pero una cosa interesante es que hay IP únicos, y a veces dos IP pueden combinarse y licuarse. Así, el proceso de mezcla es más fácil y se cubren varias longitudes de onda: una puede curar más en la superficie y la otra puede curar más profundamente en el revestimiento».

También hay problemas de sombreado, en los que la longitud de onda puede no ser capaz de penetrar en recovecos de difícil acceso de una pieza. Para ello, Otto dice: «Los UV son sólo en la línea de visión. Si alguna parte del revestimiento no está expuesta a los rayos UV, no se endurecerá. Es importante conocer la geometría de la pieza y la configuración de la lámpara. Las formas complejas pueden recubrirse y se recubren con UV, sólo es cuestión de elegir la configuración correcta de la lámpara y orientar las matrices para cubrir toda la pieza. Muchas lámparas proporcionan una inundación muy amplia de UV (microondas y arco) que ayudan a garantizar que una mayor parte de la pieza esté expuesta a UV».

También hay sustancias que absorben en la misma longitud de onda. «Si eso ocurre, tendrás que elegir una IP diferente porque los ingredientes están absorbiendo y no estás consiguiendo penetrar con la luz, y ésta rebota en una superficie reflectante», dice Csaba. «Y cosas como el tamaño de las partículas de algunas cargas no permiten que la luz UV penetre. Esto también afectará al tipo de IP que necesite».

«Así que, a medida que se avanza por este camino, la IP depende del tipo de ingredientes que se utilicen en la fórmula», explica Csaba. «Si le preocupa el amarilleamiento, debe elegir un IP que no lo provoque. Algunos de los subproductos de los IP permanecen en la resina curada y pueden afectar al rendimiento. Y a veces, en la base de la fórmula, los ingredientes pueden ser sensibles a la exposición a los rayos UV o a la oxidación, lo que puede provocar decoloración o caleo».

Un ejemplo de ello es el estireno, según Csaba, que tiene un grupo aromático en el centro y dos dobles enlaces. Si hay dobles enlaces en un sistema curado con UV, los radicales libres los agarrarán y los unirán a la columna vertebral. Y cualquier cosa con esos dobles enlaces alternos en la columna vertebral puede causar degradación.

«Por ejemplo, un epoxi estándar puede tener dos ingredientes en su fórmula: un PI y un epóxido. Si se mezclan y se exponen a la luz, se gelifican y se convierten en un bloque sólido. Será un revestimiento grueso y agradable, pero la aromaticidad de la espina dorsal es epóxido a base de bisfenol A y esa espina dorsal aromática empezará a degradarse al incidir la luz UV y puede empezar a calcificarse o amarillear».

«Mi consejo para los nuevos lacadores que se pasen a UV es que trabajen en estrecha colaboración con el proveedor de PI», dice Idacavage. «Siempre te ayudarán con qué ingredientes elegir en función del proyecto y te guiarán durante todo el proceso».

Csaba añade: «Cuando empiezas a formular, llegas a un punto en que te das cuenta de que cuanto mejor pronosticas, más fácil es el trabajo. Como pronosticador, tu trabajo consiste en averiguar cuál es el uso final. Cuanto mejor lo hagas, mejor podrás ajustar y perfeccionar los requisitos. Con cierta variabilidad de ingredientes, sabrá lo que necesita. Se trata de entender los pequeños matices».

Leave A Comment